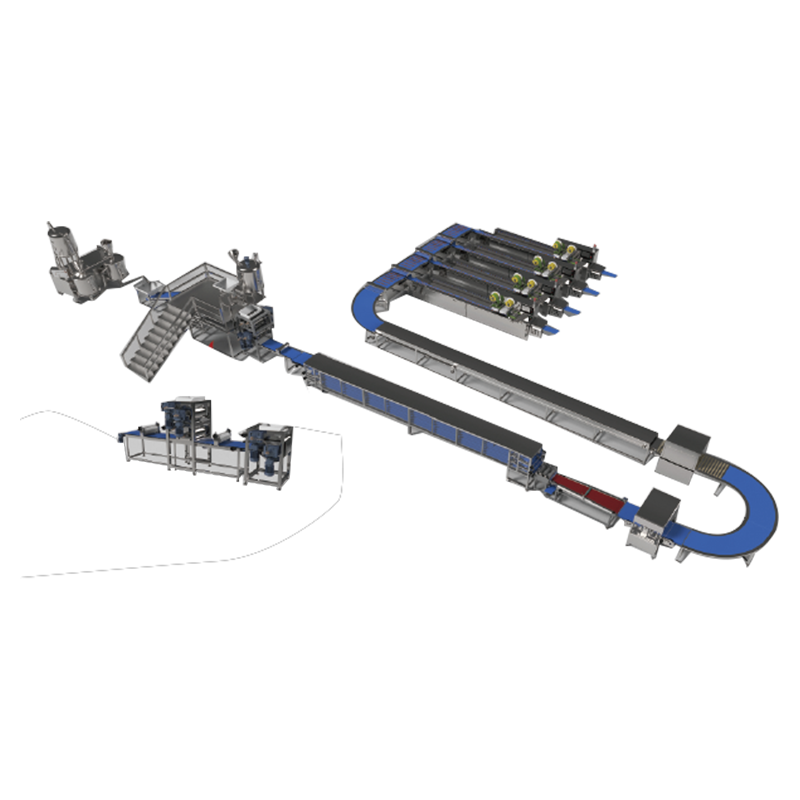

No mundo da confeitaria global, poucas marcas conquistam o reconhecimento instantâneo e a fidelidade do consumidor desfrutados por esta barra específica de nougat, caramelo e amendoim. Para atacadistas e compradores, essa popularidade se traduz diretamente em vendas previsíveis e de alto volume. Contudo, esta fiabilidade comercial depende fundamentalmente de um factor que muitas vezes passa despercebido ao consumidor final: a consistência absoluta. Cada barra deve ter a mesma aparência, toque e peso da anterior. Esta uniformidade inabalável não é uma questão de acaso; é o resultado direto de um processo meticulosamente projetado e controlado linha de produção de tênis .

A questão da consistência é fundamental para os compradores. O peso inconsistente do produto pode levar a perdas financeiras significativas em toda a cadeia de abastecimento, desde o fabricante até ao retalhista. Também pode violar os padrões regulamentares para declaração de peso. Portanto, compreender a sofisticação por trás do linha de produção de tênis não é apenas uma curiosidade técnica, mas um elemento crucial da confiança na cadeia de abastecimento. Todo o sistema – desde a mistura inicial dos ingredientes até a embalagem final – é projetado como um conjunto interligado de verificações e equilíbrios onde a engenharia de precisão e o controle do processo são fundamentais. Exploraremos esta jornada, destacando as principais etapas em que a consistência é ativamente aplicada e medida.

A base da consistência: preparação e manuseio de ingredientes

Antes de qualquer barra ser formada, a etapa fundamental para garantir a consistência começa com as matérias-primas. O linha de produção de tênis não começa com a montagem, mas com uma rigorosa padronização de ingredientes. Um composição e o estado físico dos insumos – nougat, caramelo, amendoim e chocolate – são variáveis críticas que devem ser controladas para alcançar um resultado uniforme.

O nougat, componente fundamental para a estrutura do bar, é preparado em grandes lotes. A receita é precisa, mas o processo de aeração e mistura também. A densidade do nogado é um parâmetro cuidadosamente monitorado. Se a densidade variar, o volume de nougat utilizado para um determinado peso mudaria, afetando imediatamente o tamanho e a massa final da barra. Da mesma forma, o caramelo é cozido a uma temperatura e viscosidade exatas. Isso garante que ele flua de forma consistente durante a deposição, criando uma camada uniforme que não penetre de maneira desigual na base do nougat. Os amendoins são separados e classificados por tamanho e peso para garantir uma distribuição consistente. A utilização de uma mistura descontrolada de peças pequenas e grandes levaria a um enchimento irregular, criando vazios ou aglomerados densos, o que impacta diretamente no peso e na integridade estrutural da barra. Esta preparação meticulosa de todos os componentes prepara o terreno para um processo de fabricação estável e previsível, formando o primeiro elo crítico na cadeia de consistência.

Modelagem de Precisão: O Coração da Operação

Uma vez que os ingredientes são preparados de acordo com padrões rigorosos, o linha de produção de tênis passa para sua fase mais crítica: a formação do núcleo da barra. É aqui que a engenharia de precisão é o centro das atenções para definir as dimensões e massa fundamentais da barra.

Deposição e Extrusão de Camadas

O processo normalmente começa com o nougat. A massa de nougat preparada é alimentada em um cabeçote de extrusão ou sistema de rolos que a molda em uma placa contínua e perfeitamente dimensionada. A espessura, largura e densidade desta laje são monitoradas continuamente. Mesmo pequenos desvios no perfil da laje seriam agravados em fases posteriores, tornando vital esta operação de conformação inicial. Após o nougat, uma camada de caramelo é depositada com precisão. A aplicação do caramelo não é uma simples operação de vazamento; é um processo medido. Depositantes de precisão são utilizados, que funcionam como seringas sofisticadas, liberando um volume exato de caramelo sobre a base móvel de nougat. Este controle volumétrico é um método direto de controle de massa, garantindo que cada segmento da barra receba uma quantidade idêntica de caramelo. Finalmente, uma quantidade pré-medida de amendoim é distribuída uniformemente pela camada de caramelo. O uso de alimentadores vibratórios ou equipamento similar garante uma camada única e consistente de nozes, sem grumos ou lacunas. Esta estrutura em camadas move-se então para um túnel de resfriamento para definir sua forma, solidificando as dimensões precisas alcançadas nesta etapa.

Sistemas de corte multifios

Depois que a massa em camadas é resfriada e endurecida, ela é cortada em barras individuais. Este é um momento decisivo para a consistência e a tecnologia utilizada está longe de ser uma simples guilhotina. O linha de produção de tênis emprega um sistema de corte multifio . Neste processo, uma série de fios de alta tensão bem espaçados passa através da placa contínua do produto, dividindo-a em barras distintas. As vantagens deste sistema são inúmeras. Em primeiro lugar, cria um corte limpo com mínima deformação ou desperdício do produto (um fator crítico para otimização de rendimento ), ao contrário de uma lâmina que pode comprimir o produto. Em segundo lugar, e mais importante para a consistência, os fios são fixados a uma distância precisa um do outro. Isso garante que cada barra cortada da laje tenha comprimento e largura idênticos. A combinação de um perfil de laje controlado e um sistema de corte de distância fixa garante que a massa do núcleo de cada barra, antes do revestimento, seja praticamente idêntica. Este nível de controle é a base para atingir a meta de peso final.

O processo de revestimento e resfriamento: um abraço controlado

A próxima fase crítica é a aplicação da cobertura de chocolate. O processo de revestimento é um equilíbrio delicado; deve cobrir completamente a barra sem aplicar uma quantidade excessiva ou inconsistente de revestimento, o que afetaria diretamente o peso e a aparência final.

A seção de revestimento consiste em uma cortina de chocolate derretido por onde passam as barras em uma esteira. A chave para a consistência aqui é o controle de diversas variáveis: a viscosidade e a temperatura do chocolate, a velocidade do transportador e o design da própria cortina. O chocolate deve ser mantido a uma temperatura específica para manter a sua fluidez. Se for muito viscoso, o revestimento será muito espesso e irregular; se for muito fino, não fornecerá cobertura adequada. O temperagem de chocolate unidades no linha de produção de tênis são responsáveis por manter esse estado exato. À medida que as grades passam por baixo da cortina, elas recebem uma camada primária. Eles então se movem sobre uma esteira de malha vibratória, que tem dois propósitos: garante que o chocolate flua uniformemente para cobrir toda a barra e sacode qualquer excesso de cobertura. Esta remoção do excesso é uma etapa crítica de controle de peso. A quantidade sacudida é relativamente consistente, deixando uma camada uniforme em cada barra. Após o revestimento, as barras entram em um túnel de resfriamento multizona. A taxa de resfriamento é cuidadosamente controlada para garantir que o chocolate endureça com as propriedades corretas de brilho, estalido e estabilidade de armazenamento, fixando as dimensões e o peso precisos alcançados até este ponto.

O olho que não pisca: verificação de peso e controle de qualidade em linha

Mesmo com um processo de formação e revestimento perfeitamente ajustado, existe o potencial para pequenos desvios no peso. Portanto, o mecanismo mais direto para garantir a consistência no linha de produção de tênis é a implementação de controladores de peso em linha . São balanças automatizadas de alta velocidade integradas diretamente no sistema de transporte.

À medida que cada barra individual sai do túnel de resfriamento, ela passa sobre a célula de carga do controlador de peso. Numa fração de segundo, a massa da barra é medida com extrema precisão. Este é o árbitro final da consistência do peso. O controlador de peso está conectado ao sistema de controle da linha e é programado com limites de peso superior e inferior aceitáveis e muito rígidos. As barras que se enquadram nesta “zona verde” podem continuar a ser embaladas. No entanto, o sistema também foi projetado para lidar com desvios.

- Barras abaixo do peso: Se uma barra for detectada como abaixo do peso, ela será automaticamente rejeitada da linha. Este é um padrão de qualidade inegociável. Permitir a venda de uma barra abaixo do peso seria uma violação dos padrões comerciais e da confiança do consumidor. Removê-los também protege o resultado final garantindo o cumprimento.

- Barras com excesso de peso: Embora menos críticas do ponto de vista regulatório, as barras com excesso de peso também são normalmente rejeitadas. Um processo consistentemente com excesso de peso representa um perda de rendimento , já que doar o excesso de produto corrói as margens de lucro de milhões de unidades.

Os dados do controlador de peso também são agregados e alimentados em um Controle Estatístico de Processo (CEP) sistema. Isso permite que os engenheiros monitorem o processo de produção em tempo real. Em vez de apenas reagir às barras rejeitadas, o sistema SPC pode detectar tendências sutis – por exemplo, um aumento gradual no peso médio da barra – permitindo ajustes proativos nos depositadores ou extrusores antes que o processo saia das especificações. Isto cria um sistema de circuito fechado de verificação e correção contínua, tornando o linha de produção de tênis um sistema de auto-otimização para controle de peso.

A tabela a seguir resume os principais pontos de controle e seu papel específico na garantia da consistência:

| Estágio de produção | Mecanismo de Controle | Função Primária em Consistência |

| Preparação de Ingredientes | Controle de Densidade e Viscosidade | Garante propriedades físicas uniformes das matérias-primas para um comportamento previsível na conformação. |

| Formação e Camadas | Extrusão de precisão e deposição volumétrica | Define a massa do núcleo e as dimensões da barra antes do revestimento. |

| Corte | Sistema de corte multifio | Garante comprimento e largura idênticos da barra com desperdício mínimo de produto. |

| Envolvendo | Transportadores de têmpera e agitadores | Aplica uma camada de cobertura uniforme e remove o excesso de chocolate para controle de peso. |

| Inspeção Final | Verificação de peso e SPC em linha | Fornece verificação de peso de 100% e permite ajuste proativo do processo. |

O papel do saneamento e da manutenção na consistência operacional

Um fator menos óbvio, mas igualmente crítico para manter a consistência, é o protocolo rigoroso para saneamento e manutenção preventiva . A linha de produção de tênis é um arranjo complexo de sistemas mecânicos, térmicos e elétricos. O desempenho consistente destes sistemas é um pré-requisito para um produto consistente.

Por exemplo, mesmo o dosador de caramelo mais preciso terá um desempenho irregular se seus bicos ficarem parcialmente entupidos com açúcar cristalizado. Da mesma forma, o acúmulo nas correias transportadoras pode alterar a altura de um produto, afetando o contato da cortina de revestimento e, portanto, o peso do revestimento. Portanto, uma limpeza completa e frequente não se trata apenas de segurança alimentar; é um requisito fundamental para a estabilidade do processo. A manutenção preventiva é a sua contrapartida. O desgaste de peças mecânicas – como os fios do sistema de corte, as bombas dos dosadores ou os rolamentos dos transportadores – pode introduzir variações sutis ao longo do tempo. Um programa de manutenção programada, onde os componentes são inspecionados, calibrados e substituídos antes de falharem ou se degradarem, garante que todo o linha de produção de tênis opera dentro de seus parâmetros projetados, dia após dia. Essa abordagem proativa minimiza o tempo de inatividade não planejado e, mais importante, evita o desvio gradual nas especificações do produto que pode ocorrer com a fadiga do equipamento.

Conclusão: Uma Sinfonia de Engenharia de Precisão

O tamanho e o peso consistentes de cada barra não são o resultado de uma única máquina ou processo, mas o culminar de um sistema totalmente integrado e controlado. O linha de produção de tênis é uma sinfonia de engenharia de precisão, onde cada etapa é meticulosamente projetada para contribuir para a uniformidade inabalável do produto final. Do controle básico das propriedades dos ingredientes à precisão volumétrica do processo de estratificação, e da definição limpa do cortador multifios à aplicação regulada da cobertura de chocolate, cada etapa é um elo calibrado em uma cadeia de consistência.

A salvaguarda final, e talvez a mais definitiva, é o controlador de peso automatizado, que atua como um guardião, garantindo que apenas as barras que atendem aos rigorosos critérios de massa cheguem ao consumidor. Este controlo ponta a ponta, apoiado por rigorosos padrões de higiene e manutenção, proporciona a fiabilidade de que dependem os grossistas e compradores. Garante que cada palete, cada caixa e cada barra individual entregue cumpram o mesmo elevado padrão, facilitando previsões precisas, preços estáveis e, em última análise, reforçando a relação de confiança entre a marca, o distribuidor e o consumidor. O linha de produção de tênis é, portanto, uma masterclass em excelência em manufatura, onde a consistência é o resultado primário e inegociável.

中文简体

中文简体 English

English