A aparência final de um doce é muitas vezes o que cativa o consumidor, transformando um simples doce em um reluzente objeto de desejo. Alcançar aquele acabamento perfeito e brilhante ou um revestimento liso e fosco é uma etapa crítica na produção de confeitaria, que depende fortemente de equipamentos especializados e técnicas precisas. No centro deste processo transformador estão dois métodos principais empregados por máquinas de polimento de doces : panificação em calda e polimento em pó. Embora ambos os métodos visem melhorar a estética, a textura e a estabilidade do doce, eles alcançam esses resultados através de princípios fundamentalmente diferentes e são adequados para categorias de produtos distintas.

O papel fundamental das máquinas de polimento de doces na produção de confeitaria

As máquinas de polimento de doces servem a um propósito muito além da mera estética. Embora a criação de um brilho atraente e de alto brilho ou de um acabamento fosco uniforme seja uma função primária, o processo é essencial para a qualidade do produto, prazo de validade e identidade da marca. O princípio fundamental por trás de todas as máquinas de polimento de doces é a aplicação controlada de uma substância de revestimento em um núcleo central por meio de uma ação de rotação. Esta ação garante uma distribuição uniforme e uma construção gradual da camada de revestimento. Os benefícios são múltiplos. Em primeiro lugar, o revestimento atua como uma barreira protetora, vedando a umidade para centros moles ou protegendo contra a umidade ambiente para ingredientes higroscópicos. Esta proteção é crucial para prolongar a vida útil do produto e manter a textura pretendida. Em segundo lugar, a superfície polida melhora as características de manuseio do produto, reduzindo a pegajosidade e tornando seu manuseio mais agradável para o consumidor final. Para atacadistas e compradores, o polimento consistente e de alta qualidade é um reflexo direto da atenção do fabricante aos detalhes e do compromisso com a qualidade. Sinaliza um produto premium e pode melhorar significativamente a percepção da marca em um mercado competitivo. A escolha entre o polimento em calda e o polimento em pó não é, portanto, arbitrária, mas uma decisão estratégica baseada nas características desejadas do produto final.

Uma análise aprofundada da preparação de xarope

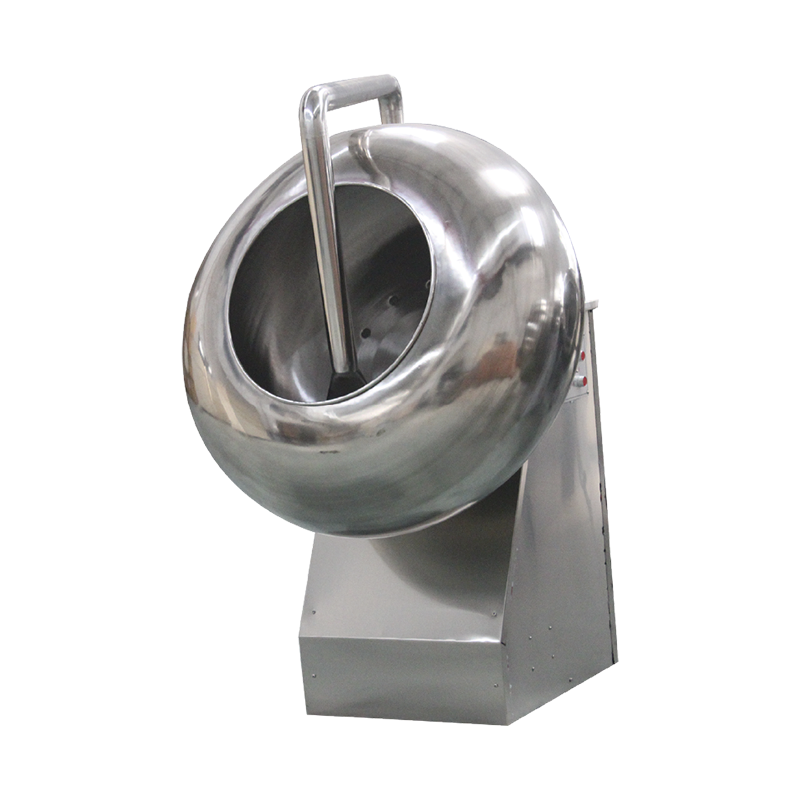

A peneiração de xarope, muitas vezes considerada o mais tradicional e versátil dos dois métodos, é um processo que envolve a aplicação sequencial de xaropes líquidos à base de açúcar em centros de rotação dentro de um tambor ou panela giratória. O próprio termo “garrafa” é uma referência histórica às panelas de cobre originalmente usadas para esse fim, embora as modernas máquinas de polimento de doces agora utilizem predominantemente aço inoxidável para higiene e controle. Este método é conhecido por sua capacidade de criar uma casca brilhante, dura e durável ao redor do centro do doce.

O processo de peneiramento do xarope: um ciclo de aplicação e secagem

O processo de panning de xarope é uma operação cíclica que requer precisão e controle. Tudo começa com o carregamento dos núcleos centrais – que podem ser qualquer coisa, desde lentilhas de chocolate e nozes até gomas macias e geleias – na panela giratória da máquina de polimento de doces. A panela é colocada em movimento e os centros são suavemente revirados para criar uma base uniforme. Uma quantidade medida de xarope de revestimento, normalmente composto de sacarose, glicose ou outros açúcares dissolvidos em água e muitas vezes contendo aditivos como goma arábica para melhor ligação, é então aplicada ou pulverizada nos centros de rotação. A chave para o sucesso do peneiramento da calda está na interação entre a aplicação e a secagem. Após cada aplicação de calda, inicia-se uma fase de secagem. Nas modernas máquinas de polimento de doces, isso é conseguido soprando fluxos controlados de ar frio e seco sobre os produtos em rotação. Esse fluxo de ar evapora a água da calda, fazendo com que o açúcar cristalize e forme uma camada fina e sólida. Este ciclo de aplicação de xarope seguido de secagem é repetido inúmeras vezes – às vezes dezenas ou até centenas de vezes – para formar o revestimento até a espessura desejada. As etapas finais geralmente envolvem a aplicação de uma calda de polimento ou de um esmalte muito fino para alisar a superfície, preparando-a para a etapa final de polimento que dará o brilho de alto brilho.

Tipos de panning de xarope: panning duro e panning suave

A peneiração do xarope é amplamente categorizada em dois tipos, diferenciados principalmente pela temperatura do xarope e pelas características resultantes do revestimento.

Panorâmica difícil emprega xaropes com alta concentração de sacarose que são aplicados à temperatura ambiente ou próximo a ela. O ar de secagem utilizado é fresco e com baixa umidade. Este processo resulta em um revestimento duro, quebradiço e crocante. O exemplo clássico de doce duro é o quebra-queixo ou drageia, que apresenta uma casca espessa, opaca e de cores vivas. O processo é relativamente lento, pois a secagem entre as camadas deve ser completa para evitar que as camadas se fundam e fiquem muito espessas ao mesmo tempo, o que pode causar rachaduras.

Panorâmica Suave , por outro lado, utiliza xaropes com maior teor de açúcares não cristalizantes, como glicose ou açúcar invertido. Esses xaropes costumam ser aplicados quentes e o processo de secagem é menos intenso. O revestimento resultante é mais macio, mais mastigável e menos quebradiço do que uma frigideira dura. Exemplos populares de doces de forma mole incluem jujubas (para sua casca externa) e certos tipos de passas com cobertura de chocolate, onde a camada inicial de chocolate é frequentemente selada com uma casca de forma mole antes de polir. O processo é geralmente mais rápido do que o panning duro devido aos requisitos reduzidos de secagem entre as camadas.

Principais equipamentos e considerações operacionais para peneiramento de xarope

As modernas máquinas de polimento de doces para panagem de xarope evoluíram significativamente a partir de simples panelas giratórias. Embora as panelas inclinadas tradicionais ainda sejam utilizadas para certos produtos artesanais, sistemas panorâmicos totalmente automatizados dominar a produção industrial. Estes sistemas são essencialmente unidades fechadas, cilíndricas ou em forma de tambor que integram sistemas de pulverização, unidades de tratamento de ar para secagem e exaustão e sofisticados painéis de controle. A automação permite controle preciso sobre parâmetros críticos, como velocidade de rotação do recipiente, taxa de fluxo de xarope, padrão de pulverização, temperatura do ar, volume de ar e umidade do ar. Esse nível de controle é essencial para alcançar consistência entre lotes, maximizar a eficiência e minimizar erros do operador. O design desse tipo de máquina para polir doces também prioriza a higiene, com superfícies de fácil limpeza e fendas mínimas, e escalabilidade, permitindo que os fabricantes selecionem um tamanho de máquina que corresponda ao seu volume de produção.

Uma análise aprofundada do polimento em pó

O polimento em pó, também conhecido como polimento ou limpeza com cera, é um processo de acabamento secundário aplicado a doces que já possuem a casca externa completa, normalmente obtido por meio do paneamento de calda. Ao contrário do processo de construção de panning de xarope, o polimento em pó é um tratamento de nível superficial projetado para suavizar imperfeições e proporcionar um acabamento profissional de alto brilho. É um processo mais simples, rápido e direto que serve como etapa final para muitos confeitos polidos.

O Processo de Polimento em Pó: Suavização e Selagem

O processo de polimento do pó ocorre após os centros dos doces terem sido revestidos com sua casca final e estarem totalmente secos e endurecidos. Os doces são carregados em uma bandeja de polimento, que pode ser o mesmo tambor usado para moldar a calda ou uma unidade de polimento dedicada. Enquanto a panela gira, uma pequena quantidade de pó fino de qualidade alimentar é adicionada. Os agentes de polimento mais comuns são cera de abelha, cera de carnaúba (uma cera vegetal), cera de candelila ou misturas destas. Estas ceras são frequentemente combinadas com substâncias inertes como talco ou amido para melhorar as suas propriedades de aplicação. À medida que a panela gira, a ação de rotação faz com que o pó de cera seja esfregado na superfície dos doces. A fricção gerada pelo movimento contínuo derrete levemente a cera, permitindo que ela se espalhe uniformemente pela superfície do doce. Esta ação preenche poros microscópicos e imperfeições da casca, criando uma superfície excepcionalmente lisa. Uma vez obtido um revestimento uniforme, a ação de rotação contínua lustra a camada de cera até obter um brilho brilhante e de alto brilho. Em algumas aplicações, uma pequena quantidade de solução de polimento, como uma cera dispersa em uma base de álcool, pode ser usada em conjunto com ou em vez de pó seco para atingir um nível específico de brilho.

Aplicações e benefícios funcionais do polimento em pó

A principal aplicação do polimento em pó é em doces duros, como drageias, chocolates revestidos de açúcar e certos formatos de comprimidos. Seus benefícios são estéticos e funcionais. O benefício mais óbvio é o brilho profundo e brilhante que ele proporciona, o que melhora significativamente o apelo visual do produto e a qualidade percebida na prateleira. No entanto, os benefícios funcionais são igualmente importantes. A camada de cera atua como selante final, proporcionando uma barreira extra contra a entrada ou perda de umidade, o que protege ainda mais a textura do produto e prolonga sua vida útil. Também ajuda a evitar que os doces grudem na embalagem. Além disso, a superfície lisa e encerada torna o doce mais agradável de manusear e comer. Para compradores e atacadistas, um produto consistentemente bem polido indica um fabricante que domina toda a cadeia de produção, desde o revestimento do núcleo até o acabamento final, garantindo um produto superior que terá bom desempenho em ambientes de varejo.

Equipamento para Polimento em Pó

A maquinaria de polimento de doces usada para polimento de pó pode ser idêntica àquela usada para panificação de xarope, particularmente os versáteis sistemas de tambor giratório. No entanto, os requisitos são muitas vezes menos exigentes. Como não é necessário ar de secagem, o processo pode ser realizado em panelas mais simples e não ventiladas. Para produção em alto volume, unidades de polimento dedicadas estão disponíveis. Geralmente são projetados com defletores internos ou uma textura de superfície interna especial para maximizar a ação de queda e fricção, o que é crucial para um polimento eficiente e de alta qualidade. Os principais parâmetros operacionais para o polimento a pó são a velocidade de rotação, o tempo de polimento e a quantidade precisa de agente de polimento utilizado. Muita cera pode causar uma aparência turva ou oleosa, enquanto pouca cera resultará em um brilho incompleto. As modernas máquinas automatizadas de polimento de doces podem ser programadas para adicionar quantidades precisas de pó em intervalos definidos e funcionar por um tempo predeterminado, garantindo um resultado consistente em cada lote.

Análise Comparativa: Escolhendo entre Panificação de Xarope e Polimento de Pó

A decisão de usar calda, polimento em pó ou uma combinação de ambos é fundamental na produção de confeitaria. A tabela a seguir fornece uma comparação clara e lado a lado dos dois métodos para auxiliar neste processo de tomada de decisão.

| Recurso | Panificação de xarope | Polimento em Pó |

| Função Primária | Para construir uma camada de revestimento por camada. | Para suavizar e dar brilho a uma casca existente. |

| Material de revestimento | Xaropes de açúcar líquidos (sacarose, glicose). | Pós finos (cera de abelha, cera de carnaúba, talco). |

| Natureza do Processo | Cíclico (secagem por aplicação). | Linear (buffing de aplicativo). |

| Tempo de processo | Longo (horas a dias, dependendo da espessura). | Curto (minutos a algumas horas). |

| Revestimento Final | Pode ser duro e crocante ou macio e em borracha. | Película de cera protetora fina e brilhante. |

| Exemplos de produtos | Jawbreakers (panela dura), Jujubas (panela macia). | Drageias de chocolate polido, Smarties. |

| Maquinário Necessário | Máquinas sofisticadas de polimento de doces com capacidade de pulverização de xarope e secagem ao ar. | Pode utilizar o mesmo equipamento de panificação, mas sem necessidade de secagem de ar; polidores dedicados mais simples também são comuns. |

Esta comparação destaca a natureza complementar dos dois processos. É crucial entender que o polimento do pó é quase sempre uma etapa subsequente à peneiração do xarope . Um fabricante de doces usaria primeiro o xarope para construir a casca desejada – por exemplo, uma casca de açúcar colorida em uma lentilha de chocolate – e depois usaria o polimento em pó em uma operação final separada para dar à casca um acabamento de alto brilho. Os dois métodos não são mutuamente exclusivos, mas são etapas sequenciais na produção de muitos produtos de confeitaria polidos de alta qualidade.

Principais fatores de decisão para fabricantes

Ao selecionar o método apropriado e investir no maquinário certo para polir doces, os fabricantes devem considerar vários fatores. A primeira e mais importante é a especificação do produto desejado . Qual é a textura alvo: uma casca dura ou macia? Qual o acabamento visual desejado: brilho intenso ou brilho mais acetinado? A resposta a essas perguntas direcionará o processo. O escala de produção e requisitos de rendimento também são críticos. O paneamento de xarope é um processo demorado, e um fabricante com metas de alto volume precisará investir em máquinas automatizadas e de alta capacidade para polir doces para torná-lo economicamente viável. O polimento a pó, sendo um processo mais rápido, tem menos impacto no rendimento geral da linha. Finalmente, experiência operacional e custo desempenhar um papel. O paneamento de xarope requer um nível mais alto de habilidade técnica para gerenciar formulações de xarope, parâmetros de secagem e tempo de processo. O polimento a pó é relativamente mais simples de controlar e executar de forma consistente.

Conclusão: A Sinergia de Dois Métodos Essenciais

No mundo da fabricação de confeitaria, a transformação de um centro simples em um doce lindamente acabado é uma prova da precisão e da capacidade das modernas máquinas de polimento de doces. Os dois métodos principais, panificação em xarope e polimento em pó, servem a propósitos distintos, mas interligados. A peneiração da calda é o processo fundamental e construtivo, responsável pela criação da identidade do produto por meio da construção de uma casca dura ou mole. É uma dança complexa de química e engenharia mecânica, que exige equipamentos sofisticados e operação qualificada. O polimento a pó, por outro lado, é o toque estético final. É o golpe de mestre que suaviza, sela e dá brilho, elevando um doce bem revestido a um produto premium pronto para o mercado. Para qualquer pessoa envolvida na indústria de confeitaria, desde projetistas de equipamentos e gerentes de produção até atacadistas e compradores, é indispensável uma compreensão clara desses dois métodos. Ele permite conversas informadas sobre as capacidades do produto, necessidades de equipamentos e benchmarks de qualidade. Em última análise, a sinergia entre o paneamento de xarope e o polimento em pó em máquinas avançadas de polimento de doces é o que proporciona confeitos consistentes, de alta qualidade e visualmente deslumbrantes que os consumidores conhecem e amam.

中文简体

中文简体 English

English